Sierras de corte con abrasivo en trenes de laminación modernos

El corte con abrasivo es la tecnología de corte ideal para aumentar la capacidad de producción y la flexibilidad de los trenes de laminación en caliente, principalmente para producto largo o plano. El alto grado de automatización, la reducción de los costes operativos, y en particular, una mejor calidad de los productos laminados, son también ventajas sustanciales de las sierras de corte con abrasivo (tronzadoras) en comparación con las técnicas de corte convencionales. Por ello, los trenes de laminación modernos, para productos de aceros especiales, están equipados con tronzadoras.

Además, en los últimos años también se han modernizado numerosos trenes de laminación mediante la instalación de sierras de corte con abrasivo. Sin embargo, para obtener el mejor resultado posible, es esencial que las tronzadoras instaladas estén específicamente diseñadas y perfectamente adaptadas a cada aplicación individual.

Tomando como ejemplo proyectos de gran envergadura ejecutados recientemente por BRAUN, se describen a continuación los conceptos con los que se cumplen los requisitos de productividad y calidad del producto laminado.

REQUISITOS PARA EL CORTE DE PRODUCTOS DE ACEROS ESPECIALES

Para responder a los requisitos cada vez más exigentes de sus clientes y seguir siendo competitivas en el mercado, las acerías se han visto obligadas a adaptar sus procedimientos operativos e instalaciones de producción para cumplir los criterios más estrictos de los productos, la flexibilidad de la producción y, sobre todo, la calidad del producto.

Esto también afecta a los procesos de laminación como uno de los principales procesos de la industria siderúrgica.

Aparte de otros requisitos específicos, como por ejemplo una estructura homogénea del material, propiedades mecánicas uniformes y una perfecta geometría de la sección transversal laminada, etc., la precisión en el corte de extremos es esencial para la fabricación de productos de valor añadido, como los aceros especiales, cada vez más demandados por el mercado y muy especialmente por la industria del automóvil, uno de los grupos de clientes más importantes de la industria siderúrgica.

Las sierras de disco de fricción (con hojas de sierra metálicas), las cizallas y el oxicorte son técnicas convencionales para realizar los trabajos de corte en los trenes de laminación. Sin embargo, teniendo en cuenta los requisitos del mercado arriba mencionados, las desventajas asociadas a estos métodos de corte (mala calidad de corte que requiere un desbarbado o incluso un corte adicional a posteriori, necesidad de un mantenimiento exhaustivo, alto consumo de energía, ruido, poca flexibilidad en cuanto a cambios en la mezcla de productos del laminador, etc.) son cada vez menos tolerables. Para producir aceros especiales, estas técnicas de corte convencionales no dejan de ser viables.

PRINCIPALES CARACTERÍSTICAS Y VENTAJAS DEL CORTE CON ABRASIVO (TRONZADO)

El corte mediante abrasivo se ha convertido en la tecnología de corte de vanguardia para la fabricación de productos de barra de alta calidad y mayor valor añadido. Responde en gran medida a las exigencias del mercado y a las necesidades de la industria siderúrgica. En particular, el corte con abrasivo presenta las siguientes ventajas sustanciales:

- Se logra una excelente calidad de la superficie de corte (gracias al autoafilado constante del disco de corte)

- Los cortes son rectos, precisos y brillantes, sin endurecimiento de la superficie de corte. Así, pueden eliminarse los procesos de mecanizado posteriores para mejorar los extremos (p.ej. desbarbado, recorte de bordes, etc.).

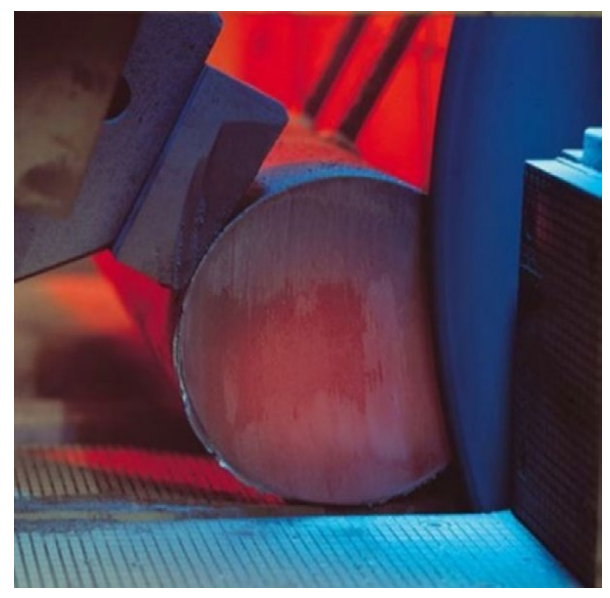

Fig 1. Corte abrasivo en caliente.

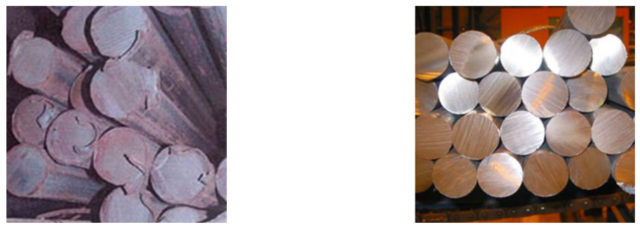

Todos los demás métodos de corte dan como resultado una calidad de superficie de corte muy limitada, con rebabas parcialmente adheridas (sierra de fricción), superficies distorsionadas y desiguales (oxicorte) o deformación de los extremos del material (cizalla). Ello requiere un mecanizado o proceso adicional del producto cortado (como el desbarbado) o para evitar comprometer la calidad del producto laminado. Sin embargo, estos procesos añadidos suponen costes adicionales o una devaluación del producto.

Fig 2. Extremos cortados con discos de fricción. Fig 3. Extremos con corte abrasivo.

Además, con el aumento del desgaste de la hoja de sierra o de la cuchilla de la cizalla, la calidad del corte empeora aún más, mientras que el corte abrasivo garantiza una buena calidad de corte constante durante toda la vida útil del disco de corte.

El corte con abrasivo es ideal para una gama extremadamente amplia diferentes tipos y calidades de materiales, no sólo para aceros de alta aleación, aleaciones especiales o metales de base de níquel. También los aceros al carbono y los aceros estructurales de baja aleación pueden cortarse perfectamente con una sierra abrasiva y pueden utilizarse para aplicaciones especiales, como aceros de automoción o aceros técnicos.

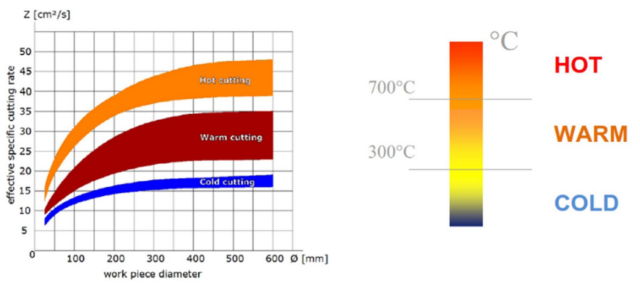

Fig 4. Ratios de eficiencia y temperatura de corte.

Mientras que una sierra de fricción tiene sus limitaciones a altas temperaturas y con materiales de mayor aleación y dureza, una cizalla no sirve para cortar en frío o para el corte de secciones transversales grandes. Sin embargo, el corte por abrasivo es muy eficaz para cortar materiales fríos, templados o calientes y cualquier tipo de acero independientemente de su composición. Esto es especialmente importante en los trenes de laminación en caliente donde las paradas de producción, provocan el enfriamiento de los productos laminados.

El corte con abrasivo es un proceso de arranque de viruta de alto rendimiento. Gracias a su alto índice de abrasión, el corte con abrasivo permite tiempos de corte muy rápidos. Sólo el cizallado es más rápido, pero tiene las desventajas indicadas anteriormente.

A diferencia del corte por fricción, el corte con abrasivo es un proceso de corte en seco. No es necesario aplicar refrigerante líquido. Por lo tanto, no es necesario tratar o procesar las aguas residuales ni limpiar el refrigerante contaminado.

Para cortar napas de barras formadas tras el enfriadero, la temperatura del material suele oscilar entre 100 y 500 °C, es decir, corte en frío o en caliente, dependiendo de las barras laminadas y de la operación de laminado. Como se muestra en la Fig. 4, el corte a temperaturas de material más elevadas es ventajoso; corte aún más rápido y también mayor vida útil del disco de corte.

Dado que las tronzadoras abrasivas bien diseñadas permiten cambiar los discos de corte desgastados por otros nuevos con en tiempos brevísimos (dependiendo del tamaño del disco en 3 a 5 minutos), son instalaciones de corte ideales para procesos de producción continuos Por otro lado, funcionan totalmente en automático. El programa de corte adecuado puede seleccionarse automáticamente en función de los datos reales del producto y requisitos de corte del PLC de la instalación.

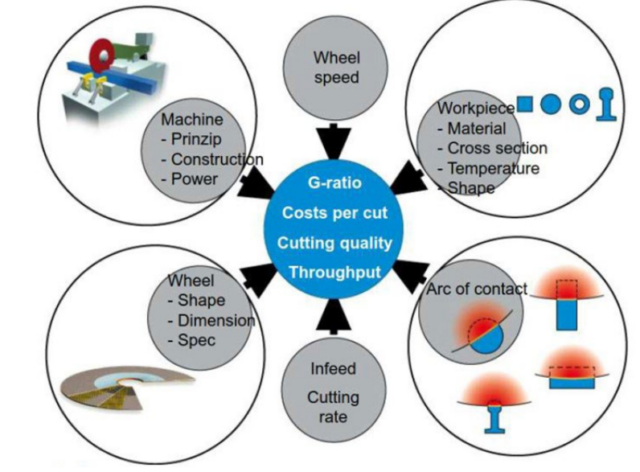

CONCEPTO TECNOLÓGICO BÁSICO Y DISEÑO DEL EQUIPO

Dependiendo de las necesidades de corte en el tren de laminación se pueden aplicar las siguientes configuraciones de corte:

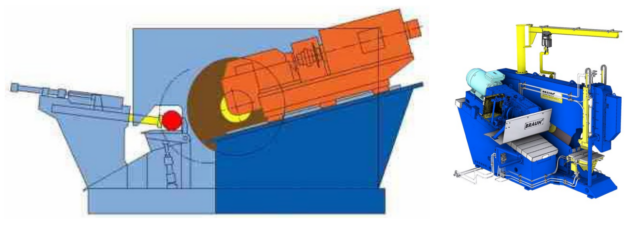

Corte pendular:

El disco de corte se desplaza hacia el material en un movimiento pendular con ataque radial a la pieza. Este principio, generalmente, se utiliza para cortar secciones redondas, cuadradas o casi cuadradas. Con una tronzadora adecuada también se pueden cortar piezas rectangulares o capas estrechas de barras, tubos y perfiles.

Corte transversal:

El disco se desplaza horizontalmente por la napa del material, realizando una carrera de corte. Esta configuración se utiliza para cortar napas (mantos) más anchas de material de sección transversal redondo, como barras, palanquillas, pero también productos planos, rectangulares, placas o chapas.

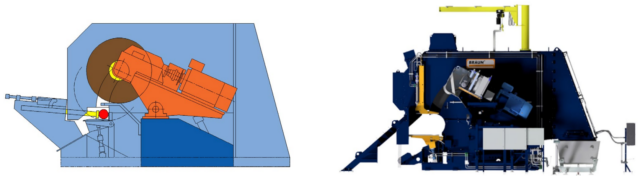

Fig 5. Corte pendular. Fig 6. Corte transversal.

Fig 5. Corte pendular. Fig 6. Corte transversal.

Cada configuración, cuando se emplea en una determinada aplicación, puede generar diferentes diseños de tronzado. En total, BRAUN ha desarrollado cinco diseños básicos de máquina. Cuatro de ellos se utilizan ampliamente en laminadores, para las principales aplicaciones que se describen a continuación.

CORTE CON ABRASIVO DE SLABS, BLOOMS, TOCHOS, PALANQUILLAS O BARRAS MACIZAS

En los laminadores de desbaste, las barras macizas, palanquillas, tochos (o a veces también desbastes) se cortan en caliente. Por lo general, las secciones transversales de las piezas son importantes, y debido a ello, el método más común para cortar piezas individuales es el corte pendular. Debido al tamaño de los materiales a cortar, los diámetros de los discos de corte suelen oscilar entre 1.250 y 1.800 mm.

Fig 7. Tronzadora de Corte pendular tipo W (con balancín horizontal).

Fig 7. Tronzadora de Corte pendular tipo W (con balancín horizontal).

Lo ideal es que la tronzadora esté equipada con un balancín horizontal, como la máquina Tipo W. El movimiento avance del disco de corte es hacia abajo, lo que tiene la importante ventaja de que también se pueden cortar piezas rectangulares con un aprovechamiento óptimo del disco de corte. Las palanquillas más pequeñas pueden cortarse en capas estrechas de 2 ó 3 piezas. Esto permite mantener la capacidad de rendimiento a un nivel alto también para secciones más pequeñas. Para evitar que las piezas redondas se solapen, se añaden mordazas verticales superiores al sistema de sujeción del material.

Fig 8. Tronzadora TS 16 W. Corte en caliente de barra gruesa (Acciaierie Valbruna Bolzano, Italia).

Fig 8. Tronzadora TS 16 W. Corte en caliente de barra gruesa (Acciaierie Valbruna Bolzano, Italia).

De cara a procesos posteriores de producción, el corte abrasivo de los materiales calientes ofrece claras ventajas. Gracias a la superficie de corte lisa y limpia, se facilita el estampado, marcado o etiquetado de las caras del material. El esmerilado de palanquillas también puede realizarse con menos problemas, ya que el corte abrasivo evita las rebabas gruesas resultantes del oxicorte, así como las deformaciones de los extremos del material resultantes del cizallado.

CORTE CON ABRASIVO DE RAILES Y PERFILES

En comparación con la Tipo W, la máquina Tipo L tiene la ventaja de una mayor precisión en el proceso de corte gracias al movimiento de corte lineal y a una base muy estable y sólida, con un diseño especial de amortiguación de vibraciones.

Fig 9. Tronzadora TS 16 W. Corte en caliente de barra gruesa (Acciaierie Valbruna Bolzano, Italia).

Fig 10. Tronzadora TS 16 L. Corte en caliente de railes en laminación (Voestalpine Rail Technology, Donawitz, Austria).

Fig 10. Tronzadora TS 16 L. Corte en caliente de railes en laminación (Voestalpine Rail Technology, Donawitz, Austria).

Tradicionalmente, las sierras de fricción se han utilizado para el corte de raíles en caliente en trenes de laminación. Sin embargo, Voestalpine Rail Technology, líder tecnológico en la producción de raíles, decidió probar el corte abrasivo y, mediante una modificación interna, provisional de su sierra para convertirla en una máquina de corte abrasivo. Los resultados de corte con abrasivo resultaron ser mejores que los de una hoja de sierra metálica, a psera de no llegar al 100% de las expectativas iniciales. Sin embargo, las ventajas del corte abrasivo se identificaron claramente.

Esta tronzadora lleva funcionando más de un año y el cliente está plenamente satisfecho. Con un disco de corte con un diámetro inicial de 1.600 mm, se pueden realizar entre 2.500 y 3.000 cortes, lo que supone una drástica reducción global de los costes de corte en comparación con el proceso previo de corte por fricción.

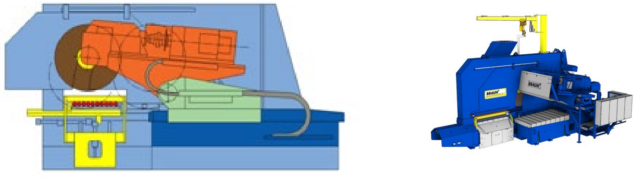

CORTE CON ABRASIVO DE BARRAS U OTRAS SECCIONES EN MANTOS

Tras la última reducción en el proceso de laminación, las barras o secciones laminadas ya tienen la forma final. Las piezas suelen ser todavía largas cuando se transfieren al enfriadero. Todo lo que queda después de pasar por el enfriadero es cortar las barras o secciones en caliente a sus longitudes finales antes de agruparlas. Para cumplir los requisitos de productividad del tren de laminación y teniendo en cuenta las ya reducidas secciones transversales de los productos largos, se cortan agrupadas en mantos o capas más anchas mediante corte transversal. Dependiendo del tamaño real de las piezas, los diámetros típicos de los discos de corte pueden oscilar entre 800 y 1.600 mm.

Fig 11. Tronzadora TS 16 W. Corte en caliente de barras gruesas (Acciaierie Valbruna Bolzano, Italia).

Fig 11. Tronzadora TS 16 W. Corte en caliente de barras gruesas (Acciaierie Valbruna Bolzano, Italia).

Para el movimiento de corte horizontal, la tronzadora transversal consta de un carro de traslación guiado linealmente. En este carro se monta el balancín de corte. El avance propiamente dicho se realiza mediante el carro horizontal. La finalidad del balancín es la regulación de su ángulo de inclinación en función de la disminución del diámetro del disco de corte después de cada corte, así como el giro hacia arriba del disco de corte una vez ha finalizado el corte transversal, de forma que el carro de traslación pueda volver a su posición inicial sin bloquear el manto de barras o perfiles sobre el camino de rodillos. La máquina Tipo F representa el diseño típico de una tronzadora abrasiva transversal. Permite cortar napas; mantos de barras o perfiles de hasta 1.300 mm de anchura.

Particularmente para esta aplicación, es imperativo lograr una buena calidad de la superficie de corte. Si la calidad de corte previo es insuficiente (típico en barras o perfiles cizallados en laminación), los extremos de la barra deben cortarse de nuevo con otra instalación de corte: una sierra de cinta para materiales comerciales y baja producción o una tronzadora abrasiva para materiales más especiales y altas producciones. Esto puede ocurrir en la propia acería/laminación o por sus clientes en destino.

Por este motivo, cada vez son más las acerías que optan por instalar sierras de corte abrasivas (tronzadoras) transversales incluso en trenes de laminación ya existentes, bien como complemento de una cizalla ya existente, bien en sustitución de una cizalla.

Fig 12. Tronzadora transversal TS 16 F para corte templado de barras en manto (Sidenor Basauri, Spain).

Fig 12. Tronzadora transversal TS 16 F para corte templado de barras en manto (Sidenor Basauri, Spain).

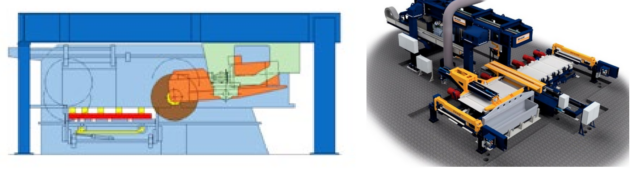

CORTE CON ABRASIVO DE CAPAS EXTRA ANCHAS DE BARRAS O SECCIONES (ASÍ COMO SLABS ANCHOS, PLACAS O CHAPAS)

Para cortar capas muy anchas de barras o perfiles (de más de 1.300 mm), la solución adecuada es una tronzadora abrasiva transversal de tipo “Gantry” o pórtico, Tipo FP. El carro de traslación horizontal con el balancín se desplaza por encima, en guías lineales montadas sobre una robusta estructura en pórtico.

Este diseño evita que el balancín sobresalga demasiado (como sería el caso con la tronzadora abrasiva transversal «estándar» Tipo F, si la capa superara aprox. 1.300 mm) y garantiza un corte horizontal estable y preciso.

Fig 13. Tronzadora BRAUN tipo Gantry (pórtico), Tipo FP.

El mismo tipo de máquina FP puede utilizarse también para cortar slabs anchos, placas o chapas. La primera instalación de este tipo se realizó en BÖHLER Bleche, Austria. Como parte de un proyecto global de modernización de su fábrica de planos, buscaban una tecnología de corte que sustituyera a la cizalla existente. Esta cizalla estaba causando problemas y ya no era capaz de cumplir con los requisitos de calidad cada vez más estrictos. Los extremos ya cortados debían volver a recortarse en frío mediante sierras de cinta en el taller de planos. La tarea consistió en eliminar esta manipulación adicional de las planchas y reducir los costes de producción. Tras comparar todos los métodos de corte viables, se decidieron por la tecnología de corte con abrasivo.

Fig 14. Tronzadoras transversales TS 12 FP, para corte templado de barras en manto de hasta 1.600mm de ancho (Shingang, Shijiazhuang, China).

Fig 14. Tronzadoras transversales TS 12 FP, para corte templado de barras en manto de hasta 1.600mm de ancho (Shingang, Shijiazhuang, China).

La tronzadora abrasiva transversal tipo pórtico, Tipo TS 12 FP suministrada por BRAUN está diseñada para el corte de chapa laminada en caliente de hasta 2.300 mm de ancho. Además, con esta máquina también se cortan slabs fríos, para lo cual, la tronzadora debe estar equipada con un dispositivo de sujeción de material dispositivo con mordazas de actuación individual y autoajuste para una perfecta sujeción de los slabs, a pesar de las superficies ligeramente redondeadas.

Fig 15. Tronzadora transversal tipo pórtico) TS FP 12 FP, para corte de chapa y de slabs en caliente (Bölher Bleche, Austria)

Fig 15. Tronzadora transversal tipo pórtico) TS FP 12 FP, para corte de chapa y de slabs en caliente (Bölher Bleche, Austria)

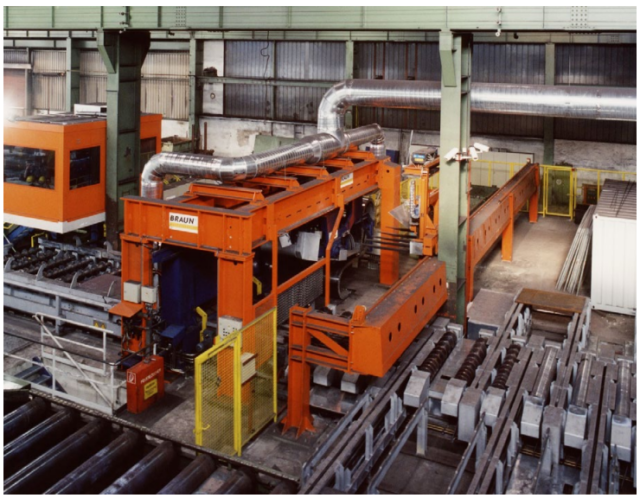

DISEÑO DE MAQUINAS CON REQUISITOS ESPECIALES

Como ya se ha descrito, el corte con abrasivo es la tecnología más avanzada para una amplia gama de aplicaciones de corte en trenes de laminación en caliente, tanto para el corte de productos largo como plano. Las tronzadoras abrasivas son también una herramienta ideal para modernizar los trenes de laminación existentes y mejorar la calidad de los productos y el rendimiento de los trenes.

Sin embargo, para obtener resultados óptimos, es esencial que la tronzadora abrasiva esté correctamente diseñada cada aplicación específica.

Fig 16. Pre montaje y test funcional de la tronzadora previo al envío.

Fig 16. Pre montaje y test funcional de la tronzadora previo al envío.

La tronzadora de disco abrasivo es uno de los productos más importantes en BRAUN, por lo que goza de una prioridad extremadamente alta dentro de la política empresarial de BRAUN. Gracias a más de 55 años de experiencia, investigación y desarrollo continuos así como a una estrecha colaboración con los principales fabricantes de discos de corte, BRAUN ha podido acumular un amplio know-how para poder ofrecer máquinas de última generación a los clientes, perfectamente adaptadas a sus aplicaciones específicas.

CONCLUSIÓN Y PERSPECTIVAS FUTURAS

En un entorno de mercado cada vez más competitivo, las acerías y laminaciones seguirán sometidas a una presión constante para seguir mejorando sus instalaciones de producción. Aunque los diversos procesos de corte en las distintas fases de la laminación siguen considerándose procesos menores, se ha puesto de manifiesto que el corte tiene un impacto sustancial en el rendimiento de la acería o laminación, en la calidad de los productos finales y en los costes globales de producción.

Hoy en día, la mayoría de los trenes de laminación en caliente modernos se equipan desde el inicio con tronzadoras abrasivas. En los últimos años, también se han instalado cada vez más máquinas de corte con abrasivo en los trenes de laminación existentes. Debido a las numerosas ventajas de la tecnología de corte con abrasivo frente a otros métodos de corte convencionales (como se describe en el documento anterior), esta tendencia continuará. En todo caso, la instalación de una tronzadora con abrasivo en un tren de laminación existente requiere conocimientos técnicos muy especializados.